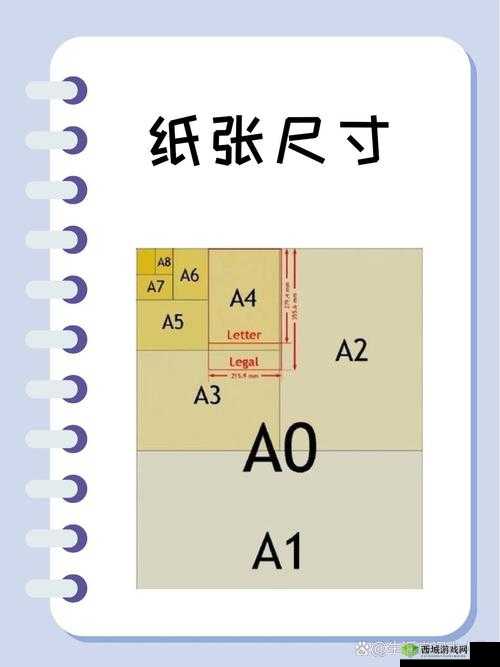

A1、A2、A3 抛光区别解析

在工业生产和制造领域,抛光是一种至关重要的表面处理技术。通过去除材料表面的微小凸起和瑕疵,抛光可以使物体表面更加光滑、亮丽,并提高其外观质量和耐腐蚀性。将详细介绍 A1、A2、A3 三种常见的抛光方法,包括它们的特点、适用范围以及操作技巧,帮助读者更好地理解和选择适合的抛光工艺。

A1 抛光:机械抛光

A1 抛光是最常见的抛光方法之一,也是一种传统的机械加工工艺。它通过使用旋转的抛光轮和抛光膏来去除材料表面的瑕疵和不平整,从而实现抛光效果。

1. 抛光轮

抛光轮通常由织物、毛毡或皮革等材料制成,表面涂覆有抛光膏。不同类型的抛光膏具有不同的颗粒度和化学成分,可根据需要选择合适的抛光膏来达到不同的抛光效果。

2. 操作技巧

在进行 A1 抛光时,需要注意以下几点操作技巧:

- 抛光速度:抛光轮的转速应适中,过快或过慢都会影响抛光效果。

- 压力控制:施加在抛光轮上的压力应均匀一致,避免局部过度抛光。

- 抛光膏使用:适量的抛光膏可以提高抛光效率,但过多的抛光膏可能会导致表面烧伤。

- 抛光顺序:通常从粗到细进行抛光,先使用较粗的抛光膏去除较大的瑕疵,然后逐渐使用更细的抛光膏来达到更高的光洁度。

3. 适用范围

A1 抛光适用于各种金属材料,如钢铁、铝合金、铜等。它可以去除加工过程中产生的划痕、刀痕和蚀痕,使表面达到较高的平整度和光洁度。

A2 抛光:化学抛光

化学抛光是一种利用化学反应来去除材料表面的凸起和瑕疵的抛光方法。它通过将物体浸泡在化学溶液中,在化学作用下使表面逐渐平滑。

1. 化学溶液

化学抛光溶液通常由酸、氧化剂和其他化学物质组成。不同的材料需要选择不同配方的化学溶液来获得最佳的抛光效果。

2. 操作技巧

进行化学抛光时,需要注意以下几点:

- 溶液温度:控制化学溶液的温度在合适范围内,通常在室温到 90°C 之间。

- 浸泡时间:浸泡时间应根据材料的特性和抛光要求进行调整,过长或过短的浸泡时间都可能影响抛光效果。

- 搅拌和循环:搅拌溶液或使用循环系统可以确保溶液中化学成分均匀分布,提高抛光效率。

- 后处理:化学抛光后,通常需要进行清洗和中和处理,以去除表面残留的化学物质。

3. 适用范围

化学抛光适用于各种金属材料,尤其是那些难以通过机械抛光处理的材料,如不锈钢、钛合金等。它可以在不改变材料形状的情况下,实现高精度的抛光效果。

A3 抛光:电解抛光

电解抛光是一种基于电化学原理的抛光方法。它通过电流的作用使金属表面发生氧化还原反应,从而去除表面的凸起和瑕疵。

1. 电解槽和电解液

电解抛光需要使用电解槽和特定的电解液。电解液通常由酸、盐和其他添加剂组成,其成分和性质根据要抛光的材料而定。

2. 操作技巧

进行电解抛光时,需要注意以下几点:

- 电流密度:控制电流密度在适当范围内,过高或过低的电流密度都可能影响抛光效果。

- 电解时间:电解时间应根据材料的特性和抛光要求进行调整,过长或过短的电解时间都可能导致不良后果。

- 电解液温度:保持电解液的温度稳定在合适范围内,以确保抛光效果的一致性。

- 电极设置:正确设置电极的位置和极性,以保证电解过程的均匀性。

3. 适用范围

电解抛光适用于各种金属材料,特别是不锈钢、铝合金等具有良好导电性的材料。它可以实现高光泽度的表面效果,并提高耐腐蚀性。

A1、A2、A3 三种抛光方法各有特点和适用范围。在实际应用中,选择合适的抛光方法应根据材料的性质、表面要求、加工成本等因素综合考虑。无论采用哪种抛光方法,都需要严格控制操作参数,以确保获得满意的抛光效果。

希望对读者了解和选择适合的抛光工艺提供了有价值的信息。在追求高质量表面处理的过程中,合理运用这些抛光技术将的产品带来更好的外观和性能。如果您对特定的抛光应用有进一步的需求或疑问,建议咨询专业的抛光技术人员或相关行业专家,以获取更详细和准确的建议。